18115393145

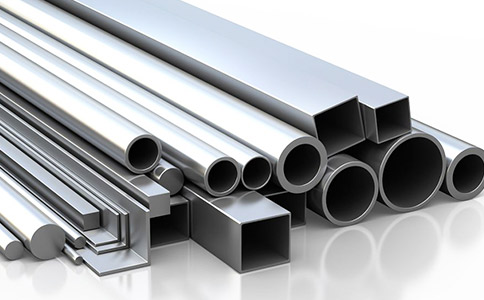

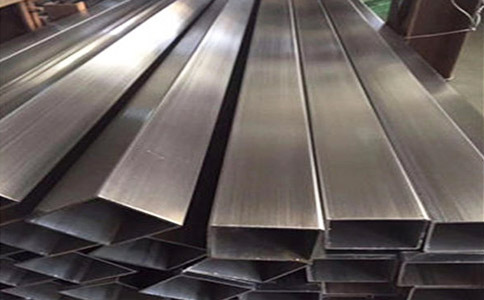

雙相鋼作為一種獨特的鋼材,其鐵素體和奧氏體兩相組織的并存賦予了它高強度、高韌性以及優(yōu)良的耐腐蝕性。然而,這些特性也給雙相鋼的焊接與加工帶來了特殊的挑戰(zhàn)和要求。本文將詳細探討雙相鋼在焊接與加工技術上的特殊要求。

一、雙相鋼焊接技術的特殊要求

1.焊接材料的選擇:

雙相鋼的焊接需要選用與母材成分相近或略高的雙相填充金屬,以確保焊縫金屬在焊后保持奧氏體-鐵素體比例的平衡。同時,應避免使用與母材成分一致的焊接材料,因為這可能導致焊縫金屬的雙相不平衡,進而影響焊接接頭的性能。

2.焊接前的準備:

雙相鋼焊接前,需要對焊接接頭進行充分的清潔,去除氧化物、油污等污染物,以確保焊接接頭的質(zhì)量。此外,根據(jù)焊接工藝要求,可能還需要對焊接接頭進行預熱處理,以減少焊接應力和冷裂紋的產(chǎn)生。

3.焊接過程控制:

在雙相鋼的焊接過程中,需要嚴格控制焊接參數(shù),如焊接電流、電壓、焊接速度等,以確保焊接過程的穩(wěn)定性和焊縫的質(zhì)量。同時,還需要注意焊接接頭的保護,避免受到外部污染和氧化。

4.焊后處理:

雙相鋼焊接完成后,需要進行適當?shù)暮负筇幚恚鐭崽幚怼⑼嘶鸬龋愿纳坪附咏宇^的組織結(jié)構(gòu)和硬度,提高焊接接頭的韌性和耐腐蝕性。

二、雙相鋼加工技術的特殊要求

1.加工設備:

雙相鋼的硬度和強度較高,因此需要使用具有足夠剛性和切削力的加工設備,如高速切削機床、銑床等。同時,為了確保加工精度和表面質(zhì)量,還需要選擇適當?shù)牡毒吆颓邢鲄?shù)。

2.加工過程控制:

在雙相鋼的加工過程中,需要嚴格控制加工參數(shù),如切削速度、進給量、切削深度等,以避免過度切削和刀具磨損。此外,還需要注意加工過程中的冷卻和潤滑,以減少加工熱和切削力對工件的影響。

3.加工后的處理:

雙相鋼加工完成后,需要進行適當?shù)暮筇幚恚缛ッ獭⑶逑础崽幚淼龋愿纳乒ぜ谋砻尜|(zhì)量和性能。特別是對于那些需要高精度和高表面質(zhì)量的工件,更需要嚴格控制加工后的處理過程。

三、總結(jié)

雙相鋼的焊接與加工技術具有其特殊性要求,需要在材料選擇、焊接與加工過程控制以及后處理等方面嚴格把關。只有掌握了這些特殊要求,才能確保雙相鋼的焊接與加工質(zhì)量,充分發(fā)揮其優(yōu)異的性能。同時,隨著雙相鋼應用領域的不斷拓展,對其焊接與加工技術的要求也將不斷提高,需要我們不斷學習和探索新的技術和方法。

咨詢熱線

18115393145